摘要:针对压力开关在火力发电机组运行中经常出现问题,干扰技术人员的判断,给设备安全运行带来隐患。文章分析了压力开关测量的原理及存在的问题,提出了优化的必要性和可行性,并利用机组停机期间进行改造。优化后,效果非常明显,排除了信号误报、监视困难等问题,提高了机组运行的可靠性。

0引言

发电厂是一个庞大、复杂的热力系统,测点数量巨大,测量方式多样。其中,压力作为#基本的测量信号,其布置非常广泛,大到汽水系统,小到辅机油站等,都离不开对压力的测量。从测量类型分类,压力测量可分为开关量、模拟量。开关量测量主要元件是压力开关,实现对系统压力、滤网差压、物位高低等的测量。模拟量测量主要元件是变送器,完成同样的功能。然而,不管采用何种测量方式,都要求信号可靠、及时、误差在允许范围内,满足热力系统、设备的监视及保护功能。本文根据机组实际运行中,压力开关经常出现误动以及无法监视压力等情况,对压力开关测量方式进行了详细地分析、探讨及改造,从而使压力测量更合理、更可靠,便于技术人员分析,及时消除系统存在的隐患。

1事件简介

案例1:某厂主机和小机的调节保安系统用油均采用高压抗燃油。抗燃油系统设置两台柱塞式油泵,每个油泵出口装有滤网,并在滤网筒体上安装差压开关,进行油泵出口滤网差压监视。此差压开关为弹簧管型开关。在机组运行过程中,开关经常动作,发出报警信号。随后,维护人员进行滤网、压力开关更换,但都没有彻底解决问题,以致此差压信号失去监视的意义,极大地影响机组安全运行。

案例2:某厂引风机小机油系统采用两台双联叶片泵,一台运行,一台备用,提供小汽轮机及减速机的润滑用油和小汽轮机的控制用油。其中控制油管道安装两个压力开关,定值分别为2.8MPa、3.2MPa。在一次小机阀门电磁阀泄露事件中,控制油两个压力开关全部动作,并联启备用泵。事后分析发现,运行人员当时无法及时发现油压变化并采取安全措施,当一个压力开关动作时,认为误报警,#后油压降至2.8MPa;另一个开关动作联启油泵后,才采取有效措施。事后也只能借助就地压力表,判断油压是否稳定、系统能否继续运行,并进行事故处理。

2问题分析

2.1测量原理

压力开关使用弹性元件,如膜片、膜盒、弹簧管、波纹管等作为感受件。其接受外界的压力信号,转换为弹性元件的弹性位移输出。当结构、材料一定时,在弹性限度内弹性元件发生弹性形变所产生的位移与被测量的压力值有确定的对应关系。压力开关利用这一弹性位移量,使内部金属接点闭合或断开,实现对压力的监测功能。

2.2压力开关存在的问题

1)蠕变和疲劳形变

弹性元件经过长时间的负荷作用,当负荷取消后,不能恢复原来的形态,这种特性称为弹性元件的蠕变。在实际应用中,当压力开关使用时间长,其定值会偏差比较大。尤其安装在泵出口的压力差压开关,随着泵的启停次数增多,其容易产生形变,导致测量不准。以上案例1属于此种。

2)温度影响

由于温度的变化,弹性元件材料的弹性模量相应变化,所以弹性元件的刚度发生变化,这将影响弹性元件的输出特性。有些压力开关直接安装在被测设备上,与被测流体实时接触,其受流体温度变化影响比较大。

3)振动影响

在振动较大的地方,压力开关容易误动或设定点发生偏移。

3优化必要性

3.1压力开关定值容易“跑”

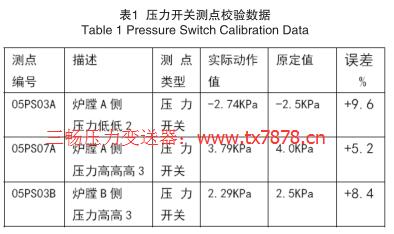

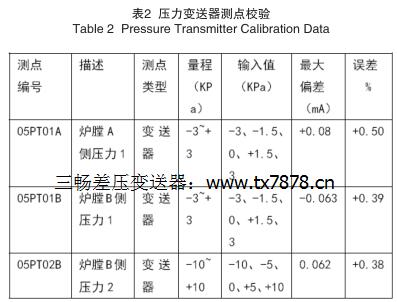

在日常仪表抽查及检修过程中可以发现,很多压力开关定值“跑”了,即压力开关实际动作值与原设定值偏差比较大,超出了允许误差。但相比较而言,压力变送器出现偏差的现象是非常少的,除少数微差压。某次检修,进行炉膛压力测点校验,记录数据如表1、表2所示。

从表1可以看出,3个压力开关误差都比较大,已不满足测量要求。而表2中,炉膛变送器误差虽有一定偏差,但基本满足工作要求。

3.2测量功能单一

开关量测量属于点的监控,功能过于单一,不利于运行人员及时发现系统、设备出现的异常,不利于技术人员对问题的分析和判断。

在实际运用中,为了便于对系统参数进行有效地检测,往往设计多个不同定值的压力开关。在重要的系统中,为了联锁、保护可靠性,每个压力等级下,又设置两个、3个冗余开关,并且要求每个开关单好取样,从而使得测量系统变得非常复杂。

3.3工作可靠性低

压力开关接点有两种形式,即常开接点和常闭接点,可以根据系统实际应用选择接点类型。然而,无论常开接点还是常闭接点,可靠性都不高[3]。其主要原因:1)压力开关无法有效提供其本身测量回路故障的报警。例如工作电压失去、回路断线、开关故障等;2)感受元件容易受振动、温度的影响而误发信号或失灵。

3.4日常维护量大

压力开关维护量大主要体现在以下方面:1)开关定值容易“跑”。因此,需要缩短校验周期,以确保其准确性;2)在开关突发报警而又缺乏其它有效数据判断的情况下,譬如模拟量历史趋势等,通常需要把压力开关退出系统,拆除并运回试验室,重新校验;3)压力开关更改定值麻烦。在一些场合需要零点迁移或更改定值时,需要重新校验开关,而变送器只需要通过HART475手操器在允许范围内直接迁移即可。

3.5误差精度低

压力开关精度等级比变送器低。在常规仪表校验过程中,压力开关一般按1.0级校验,压力变送器按0.5级校验。实际上,现在智能压力变送器的精度等级非常高[1]。例如常用的罗斯蒙特压力变送器精度出厂设计为0.075级或0.1级。

4可行性

随着变送器的精度等级越来越高,以及智能变送器的普遍应用,压力变送器在精度、参数可靠性、日常维护以及监控功能上都优于压力开关。但是,根据测量原理,压力开关进入控制系统的采集时间比变送器快[2],以及压力开关在价格方面也有一定优势。

4.1数据采集时间

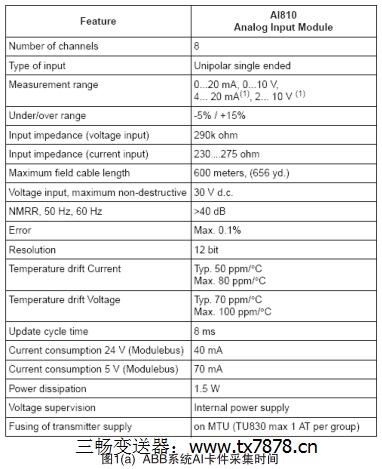

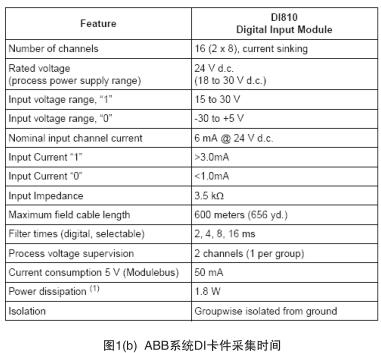

对DCS系统而言,压力开关输出为数字量输入(DI)信号,变送器输出为模拟量输入(AI)信号。模拟量信号需要经过采样、保持、量化、编码转换为数字量信号才能进入DCS控制器运算处理。因此,在采集时间上压力开关比变送器快。以下为两个DCS系统数字量与模拟量采集时间。

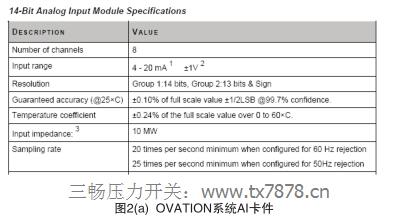

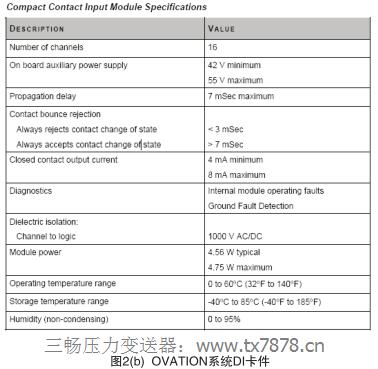

从图2中可以看出,ABB分散控制系统数据采集时间AI为8ms,DI#快为2ms[5];OVATION分散控制系统数据采集时间AI为40ms~50ms,DI为3ms~7ms[4]。由于每个DCS系统特性不同,其数据采集时间有一定偏差,但是不管是开关量输入还是变送器输入,其采集时间都能满足发电厂热力系统的控制要求(除汽轮机超速保护控制系统)。

4.2不同元件反应时间测试

选取火检冷却风系统进行测试,该系统包括5个压力开关、1个变送器,共6个测点。本试验选择了其中的定值6.0KPa压力开关1,定值5.5KPa压力开关2,压力变送器(量程0KPa~16KPa),通过启停风机,来建立或卸放冷却风压力。各测量元件把检测到的压力变化信号送至DCS系统。在DCS内部,变送器进行压力低判断,压力开关则直接把感受到的压力低信号输出至SOE系统。

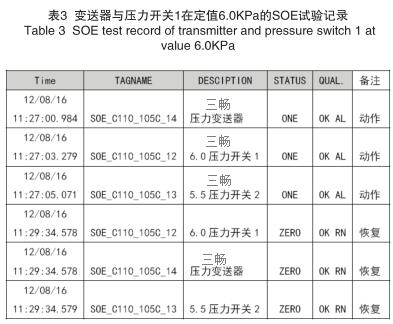

试验一,更改压力变送器逻辑判断定值为6.0KPa,使之与压力开关1同定值,试验数据如表3所示。

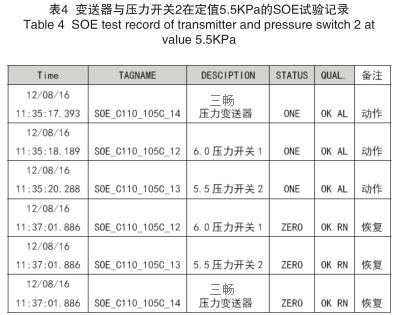

试验二,更改压力变送器逻辑判断定值为5.5KPa,使之与压力开关2同定值,试验数据如表4所示。

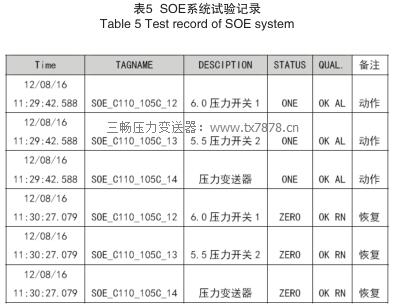

试验三,SOE系统时间测试,同一时刻触发信号,记录结果如表5所示。

以上可以看出,SOE系统正常记录(见试验三),在相同定值情况下,变送器整个运算输出比压力开关快0s~3s,这与4.1所述不符。这种情况出现与压力开关整定值与实际动作值有偏差以及压力开关本身性能有一定关系。

4.3价格比较

普通压力开关价格约1000元~5000元,如SOR、UE、PALL等;普通压力变送器价格4000元~6000元,如罗斯蒙特、西门子、横河等。压力开关价格相差比较大,总体而言比变送器便宜,但现场常用的压力开关价格与变送器相差不大。

5优化案例及效果

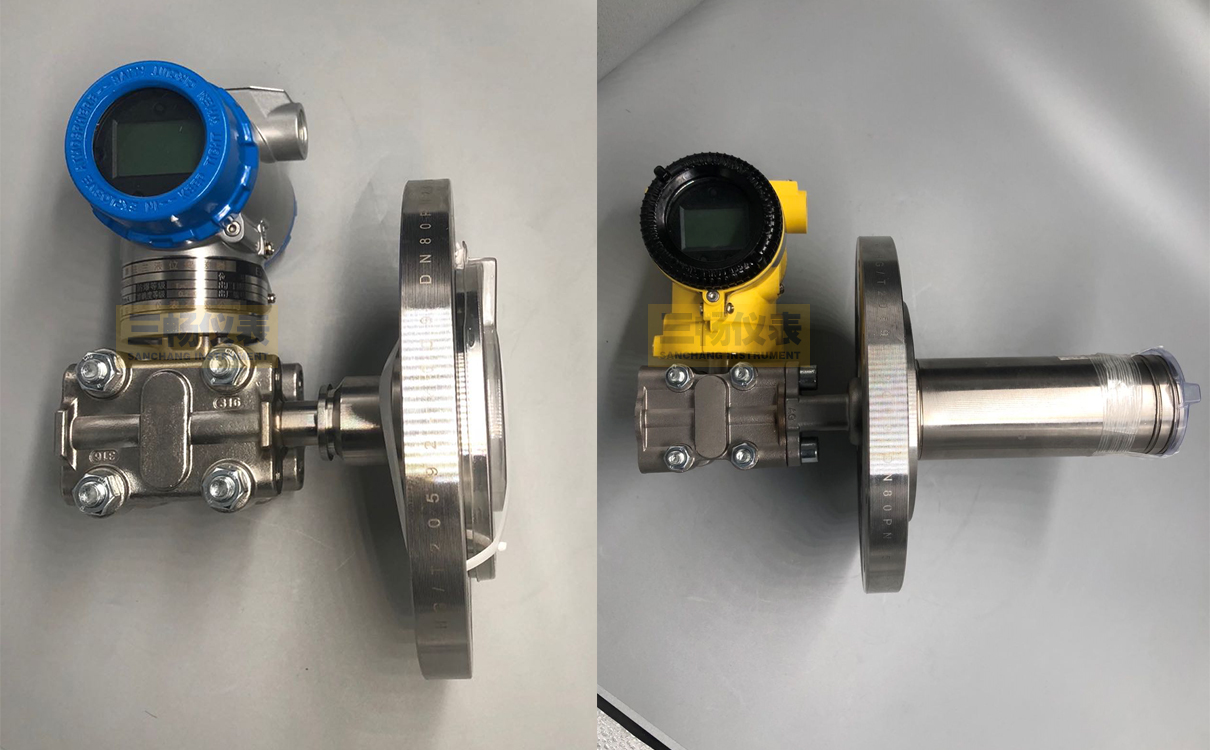

案例1:原抗燃油系统差压开关安装在每台油泵出口的滤网筒体上,与滤网筒为一体设计,无法直接更换为变送器。另外,由于抗燃油泵管道本身的原因,亦无法直接开孔取样,但是系统原设计有压力表,可以利用压力表预制的取样管来解决变送器取样问题。在油泵出口压力表取压管安装三通阀,接出一路取样管到差压变送器正压侧;在抗燃油母管压力表取样管安装三通阀,接出另一路取样管到差压变送器负压侧。对于差压变送器,根据压力大小,选择高静压变送器。改造后,系统运行时差压信号再无出现问题,使运行人员可以监视滤网差压变化,从而判断滤网工作情况,并采用有效措施,保证系统的安全。

案例2:引风机控制油系统原安装两个压力开关,其接头为标准接口。在不增加额外成本的基础上,直接拆除其中一个压力开关,更换为变送器,相应地把信号接线从开关量卡件移至相邻的模拟量卡件,并在DCS里进行相应的设置,从而完成了压力开关的优化改造。改造完成后,运行人员可以时刻监视控制油压的大小,准确地做出判断。

6结论

1)本文分析得出压力开关存在如下缺点:定值容易变化、功能单一、可靠性低、日常维护大、精度低;

2)在数据采集上,压力开关输出为数字量信号,变送器输出为模拟量信号。因此,压力开关理论工作速度比变送器快,但不影响压力变送器所在的模拟量在热力系统的控制要求。在实际测试中发现,压力变送器整个运算周期反而比压力开关短;

3)压力开关价格优于变送器,但常用的压力开关与变送器价格相差不大;

4)通过两个案例的发生,说明了压力开关在实际应用中误动作不利于监视。#后利用各种方法改造成变送器后,测点可靠性极大提高,方便了运行人员对系统运行的监控。

关注我们 实现共赢

关注我们 实现共赢