摘要 :密炼机是以轮胎为典型代表的橡胶制品企业所广泛采用的设备。每车次排料时间的确定,不仅影响生产效率,也影响炼胶品质,同时,一些特殊配方要求以胶料温度作为控制点。目前,行业大多采用以热电偶检测的胶料温度作为上述控制的依据。所以,热电偶的精度就变得很重要。本文就可能影响密炼机热电偶测温精度的可能性进行分析,并提出相应的对策和建议,以期对行业有指导和帮助。ZHn压力变送器_差压变送器_液位变送器_温度变送器

1 问题背景

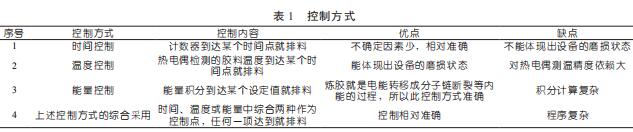

密炼机是以轮胎为典型代表的橡胶制品企业所广泛采用的设备,具有生产效率高、环保性好(对比开炼机和加压式捏炼机)和自动化程度高等凸出优点。从实践看,密炼机又是轮胎等橡胶制品生产的源头设备,其工作性能好坏直接影响着#终制品的品质。根据工作原理,密炼机是间歇式工作。投入胶料→炼胶→排出胶料→投入下一车次胶料,如此往复。一般行业以胶料投入后关闭加料门作为一个混炼周期的开始,以上顶栓升起、卸料门打开排料作为一个混炼周期的结束。混炼周期的长短,直接影响着生产效率和炼胶品质。混炼周期的确定,取决于排料时间点的选择,而对于何时,目前主要有表 1 所示的几种控制方式。

其中,温度控制能反映胶料的实际混炼状态(更能代表和表达胶料的物理状态)和设备的磨损渐进历程(设备磨损后,到达同样排料温度所需要的时间会延长),所以被大多数企业所采用。但是,就如前文所述,温度控制炼胶对

热电偶测温精度依赖性大,是需要关注的内容。

近几年来,一些企业反映遇到密炼机热电偶测温不准的问题,也就是操作柜显示的排料温度与调过手持针入式测温仪实测的密炼机排出的胶料温度偏离较大,≥ ±5℃。热电偶测温不准,不仅影响排胶的实际品质。更重要的是,如果热电偶测温不准造成胶料温升过高,而橡胶又属于低燃点易燃物品,温升过高的胶料一旦遇到空气就会立即燃烧,且不易被扑灭,如果引起火灾将会产生更大的损失。因火灾对轮胎企业造成重大损失的案例,不胜枚举。所以,对热电偶测温不准的问题要充分的重视。

2 问题分析

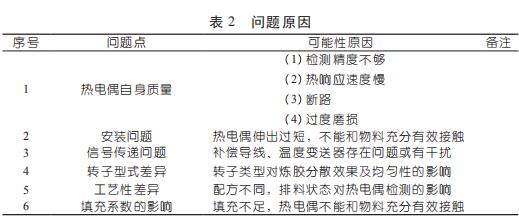

根据密炼机及热电偶的工作原理,其检测精度不够的原因可能如表 2 所示。

当然,像安装在卸料门上的热电偶,如果轴向定位不可靠,物料持续压着热电偶(尤其是上顶栓压力高时),也会导致热电偶伸出过短。

3 问题对策

3.1 提高热电偶质量

热电偶是温度测量仪表中常用的测温元件,它直接测量温度,并把温度信号转换成热电动势信号,通过电气仪表 ( 二次仪表 ) 转换成被测介质的温度。根据测温范围的不同,热电偶有如下的几个分度号 :B 型测温范围为 600~1 700℃ S ;R 型测温范围为 0~1 600℃ ;K、N 型测温范围为-40~1 300 ℃ ;E 型测温范围为 -40~900 ℃ ;T 型测温范围为 -200~350 ℃ ;J 型测温范围为 -40~750℃ ;C 型测温范围为 0~2 300℃。其中,密炼机上应用#多的是 J 分度的,E 分度也有个别使用的。

通过近些年的实践,国产热电偶与进口件的差距越来越小,尤其是检测精度(实验室检测)都可以满足要求。不过,热响应速度国产比进口件稍慢。因为在一个典型的炼胶周期内,温度曲线是持续上升的,所以响应速度滞后在一定程度上会导致热电偶测量精度不准的现象。

3.2 保证热电偶合适安装

一般来说,热电偶安装主要有以下几种形式 :

(1)在卸料门上安装 1 支。

(2)卸料门上安装 2 支。两支热电偶检测的温度都进 PLC,以其中的一支作为操作柜显示和排料控制信号点,另一支做监控。当两支热电偶检测的温度误差超过设定值时报警,提示热电偶故障。

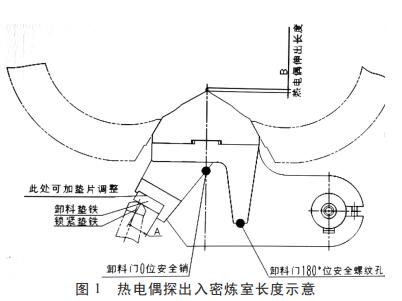

(3)在卸料门上安装 1 支或 2 支,在侧壁上安装1 支。操作柜显示和排料控制以卸料门上的为准,侧壁上的辅助做参考。一般来说,从功率曲线看,在投料初期,卸料门和侧壁热电偶检测胶温差异较大,越到混炼后期,两个值越接近甚至持平。热电偶探入密炼室内多少(见图 1 中的尺寸 B),直接影响着检测精度 :

(1)探入尺寸太少,头部不能被物料有效包裹和摩擦,测量温度会比胶料的实际温度低。但优点是使用寿命会长很多 ;

(2)探入尺寸太多,测量温度会比胶料的实际温度高。而且热电偶寿命也会变短。

所以,在安装尤其是用户现场自行更换热电偶备件时,一定要保证热电偶探出卸料门的长度尺寸(以“ 大橡塑 ”270/370 密炼机为例,探出长度 25 mm 为宜)。同时,密炼机制作厂家在结构上也要保证工作状态下,热电偶不能被胶料逐渐挤出导致探入密炼室长度变小。

3.3 合格的补偿导线

要使用热电偶专用补偿导线,并且在安装到机体前和安装后要进行校准检测。在现场,可使用手持式校准仪模拟热电偶给机体接线盒一个温度信号,然后在操作柜上查看实际显示值,观察差值有多大。一般可以接受的差值在 ±2℃左右。如果差值过大,说明补偿导线不合格需要更换。

3.4 工艺调整

通过多年的实践可以看出,不同的胶料配方或者同一配方的不同工段,热电偶检测精度会有差异,如同一配方的二段、三段往往比一段精度高。

另外,排料状态对热电偶检测精度也有很大的影响。如果排料很散(如烟片胶的塑炼),热电偶不能与物料有效充分接触,测量误差往往比较大,±10℃左右。而成团排出的胶料,尤其是充油量比较大的,测量精度往往比较高。所以,如果可以的话,建议进行工艺调整,改善下排料状态以提高热电偶测温精度。另外,填充系数不足的话,加料密实性不够,热电偶不能与物料有效充分接触,也会影响热电偶的测量精度。所以,要根据配方的比重、设备的磨损状态,确定合适的填充系数(一般切线型转子取 0.75,啮合型转子取 0.65)。

3.5 其它

不同的转子型式,意味着不同的胶料流动和排料状态,对热电偶的检测精度也有很大的影响,这也值得关注。

一般来说,同步状态比异步状态的胶料均一性(同一车次的不同部位检测)会高一些,热电偶精度相对也高一些。排料时,分散效果好的胶料,热电偶检测精度相对也高一些。

另外,热电偶是安装于卸料门或者侧壁端板中,侧壁或者端板的温度(也就是冷却效果的体现)也会影响热电偶的检测精度。所以,要保证设备各处的冷

却时刻处于良好的工作状态,根据水质不同,定期酸洗设备。

4 结语

一般情况下密炼机是所有橡胶制品生产的源头设备,效率和炼胶质量的好坏及稳定性,直接影响着#终产品质量和企业的经营情况。所以,有必要对热电偶的工作原理件分析,在此基础上想办法保证热电偶的检测精度。

当出现操作柜显示与排料后实测胶料温度不一致时,应shou先排查热电偶或者补偿导线是否有硬件的故障,然后再有针对性的参照上文进行分析和处理。在此文的撰写及实践试验对比过程中,得到了上海国申公司的大力支持,在此表示感谢!

注明,三畅仪表文章均为原创,转载请标明本文地址http://www.tx7878.cn/jingyan/3060.html