摘 要:以苯乙烯抽提装置仪表选型及安全防护实例为背景,针对苯乙烯介质易聚合、易堵、粘度大等特点,分析和探讨了苯乙烯抽提装置仪表选型应用和装置安全联锁措施。70H压力变送器_差压变送器_液位变送器_温度变送器

石油化工科学研究院开发的苯乙烯抽提技术(简称 STED)主要利用环丁砜(简称 SUL)复合溶剂对苯乙烯和 C8 芳烃相对挥发度影响不同的基本原理,通过萃取精馏实现苯乙烯和 C8 芳烃的分离。所得苯乙烯经过进一步脱色精制,获得聚合级要求的苯乙烯产品。苯乙烯容易聚合,要想完全控制其聚合在理论上是可行的,但实际生产中很难做到,#好的控制就是从整个装置设计的时候着手 [1]。本文主要阐述如何通过测量仪表选型和设置安全联锁保护措施,有效降低苯乙烯聚合造成的影响。

1 聚合因素及危害

苯乙烯溶液聚合受温度、压力、浓度、停留时间等因素影响。苯乙烯在环境温度下可以自身引发热聚合发生,反应是个放热过程,随着反应的进行温度进一步升高,加快反应速度,当温度升高到 65 ℃左右时反应急剧进行,形成“爆聚”[2]。苯乙烯爆聚会造成一次仪表测量部位聚合物附着或堵塞测量管道影响仪表测量。如果在塔器内聚合会造成聚合物附着在塔内填料上损坏填料,严重时整个填料聚结成块,塔器废弃无法恢复。从设计角度考虑,减少停留时间可以降低聚合反应对系统影响,接触苯乙烯介质仪表选型及装置安全联锁保护设计时要充分考虑这一点。

2 测量仪表的选型

由于苯乙烯自聚会造成一次测量仪表接触苯乙烯聚合物累积影响测量灵敏性,尤其测量仪表死区部位液体长时间不流动可能堵塞,如节流元件、液位测量等引压管部位。石油化工生产装置稳定运行与否取决于控制系统的控制精度,而控制系统的控制水平在很大程度上又取决于检测系统的精度。因此苯乙烯抽提装置测量仪表选型及预防堵塞措施对生产装置的稳定运行起到至关重要的作用。以下主要探讨流量仪表、压力仪表、液位仪表的选型。

2.1 流量仪表选型

根据苯乙烯装置的介质特性,为保证测量控制的正确性、有效性和可靠性,在流量仪表选型及配管设计时,注重从以下几个方面进行合理的选型。

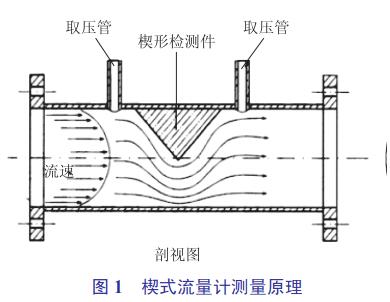

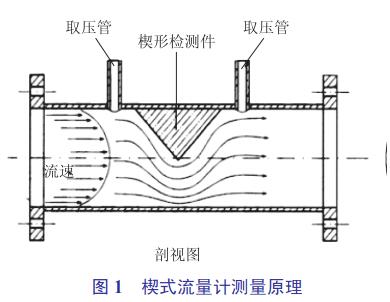

在精馏段苯乙烯含量高、粘度大,选用楔形流量计可以避免死区存在,减少苯乙烯聚合物的聚集。楔形流量计采用差压原理测量流量,其检测元件为 V 形,并且与孔板比,永久压力损失更低,见图 1。

****************

在苯乙烯抽提应用中,接触苯乙烯介质建议选用楔式流量计,取压方式采用吹洗环加毛细管引压形式;

双法兰差压变送器

两侧毛细管长度应相等,毛细管长度宜短,毛细管环境温度宜 相同 [3] ;吹洗介质则采用精苯乙烯,并控制吹洗流体流量,使高、低压侧的流量均等,吹洗流速范围可选 0. 4 ~1.6 cm/s。

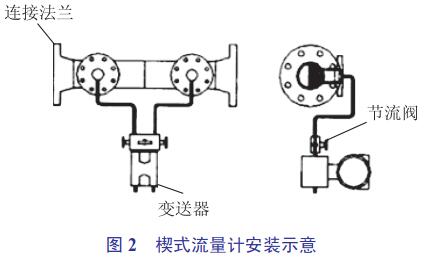

为了避免引压管线高度差造成的静压头问题,楔式流量计安装宜采用水平方式,取压口tuijian为沿管道中心线旋转 90°如图 2 所示。

这种安装方式可以避免杂质以及气泡在取压口的存积而对变送器取压造成影响。

2.2 压力仪表选型

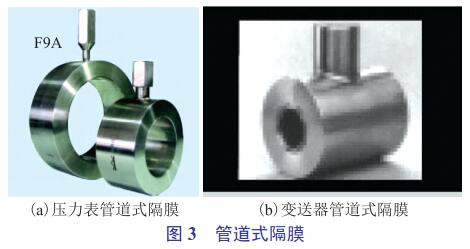

在苯乙烯抽提装置中,从溶剂回收塔回流罐至苯乙烯精制单元所有工艺管线及设备苯乙烯介质接触部分均为纯度超过 90% 的苯乙烯。为防止因聚合而堵塞管道影响压力测量,对苯乙烯易聚合部位的压力测量,无论就地压力表还是远传压力变送器均选用隔膜式压力测量,分为管道式隔膜和普通隔膜式。

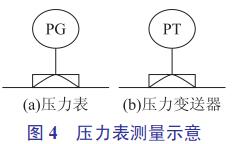

1)管道式隔膜及在工艺自控流程(PID)上表示见图 3、图 4。

管道式隔膜的优势是测量无死角,不会产生物料留存,但缺点是不同口径管道采用不同的隔膜,互换性差。并且因为没有根部阀,所以正常生产时如果仪表损坏,将无法更换仪表。普通隔膜式压力测量的优点是苯乙烯管线就地压力表均

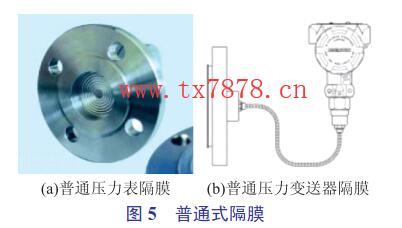

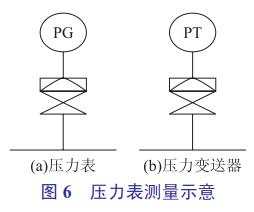

2)普通式隔膜及在工艺管线自控流程(PID)上表示方法见图 5、图 6。

采用 DN40 口径隔膜,

压力变送器均采用 DN50隔膜,这样互换性好。并且一次仪表均具有根部阀,当正常生产时,若仪表损坏,可及时更换仪表。因此从工艺和生产实践以及经济成本角度考虑,苯乙烯抽提装置中均建议选用普通隔膜。为了防止隔膜处苯乙烯聚合在膜片上累积影响测量,采用膜片密封法兰式压力表和压力变送器,带冲洗环的方案,如图 7 所示。吹洗流体的压力,应高于被测介质可能出现的#高操作压力,并保证在吹洗过程中按预定的流量连续而稳定地吹洗。苯乙烯抽提装置中吹洗环内氮气流量由转子流量计自带针型阀调节以平衡测量端压力,吹洗流速范围可选为 2~20 cm/s。

2.3 液位仪表选型

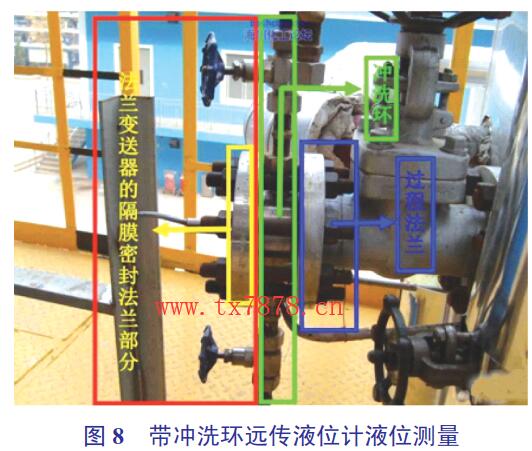

接触苯乙烯介质的液位测量采用吹扫或冲洗液方式减少介质死区。溶剂回收塔回流罐介质为粗苯乙烯,就地液位测量采用粗苯乙烯进行吹洗。远传液位测量则采用氮气吹扫方式,实际测量方式见图 8。回流罐界位则采用溶剂回收塔水泵出口含油水进行吹洗。苯乙烯精制塔就地液位测量采用精制塔回流泵出口苯乙烯进行吹洗,远传液位测量则采用氮气吹扫方式。

差压变送器采用隔膜加毛细管方式,隔膜自带吹洗环,以防止聚合物在膜片上停留累积而造成膜片压力感应灵敏度受影响,吹扫介质通过稳流调压阀使得进入变送器正负压室的介质压力恒定一致,确保液位的正确测量。

3 两级安全联锁保护

苯乙烯抽提装置采用填料塔精馏分离,但是苯乙烯本身属于易聚合介质,并且温度高于 80 ℃后,又有可能导致苯乙烯自聚、与马来酸酐的共聚引起飞温的问题。自聚物会堵塞填料塔,严重时造成填料塔整体损坏报废。因此为了保护填料塔设置相应的安全联锁保护措施至关重要。苯乙烯抽提装置中苯乙烯精制塔设置了两级安全联锁保护。苯乙烯精制塔二段填料温度三取二高或塔釜温度三取二高,关闭塔釜加热蒸汽。塔釜加热过度,使塔釜或塔中部温度很高,既造成产品不合格,又会引发塔内苯乙烯自聚反应。该事故发生的可能原因有塔顶回流中断或急剧减少或者塔釜再沸器热源急剧增加。此时精制塔已偏离正常工况,对人员无伤害,对环境没有危害,但会造成一段时间内的产品不合格,且会引起塔内苯乙烯发生一定程度的自聚反应,聚合反应是放热反

应,一定程度自聚产生的热量会加快聚合反应的速度,造成后续的严重后果,由于聚合初期热量较少,在撤去塔釜热源的情况下,通过冷回流和冷进料即可把塔温降下来。

如果在前一个联锁已经启动的情况下,二段填料温度三取二继续高高或塔釜温度三取二继续高高,亦即塔内温度不降反升,且超过 140 ℃时,说明苯乙烯已在精制塔内发生剧烈的聚合反应,放出大量的热量,靠冷回流和冷进料不但无法降温,反而会给自聚反应提供源源不断的物料,自聚产生的热量会加快聚合的速度,使塔内温度急剧上升,造成大量产品不合格,#终造成填料损坏,非计划停工,后果严重;事故发生的可能原因主要有塔釜再沸器切断阀失效,苯乙烯聚合反应放出的热量足以在再沸器热源切断的情况下维持聚合反应。此时需要向精制塔打入冷抽余油使精制塔迅速降温,阻止塔内发生爆聚。

4 结 语

仪表选型及安全保护系统的可靠性和先金性都与装置产品的质量、能耗以及装置的安全生产有着密不可分的联系。但在实际应用中#容易出问题的是仪表,仪表是整个装置的眼睛,因此仪表选型尤为重要。仪表选型shou先要考虑到测量的准确性、合理性、可靠性,其次要考虑用户使用、维护的方便。各种仪表选型方案各有利弊,合理选用可以稳定、可靠地监控整个装置的生产运行。该工艺技术自 2011 年在广东新华粤shou次应用成功后,该技术已许可天津中沙、中韩(武汉)、镇海炼化等 7 家中外合资及国内大型石化企业。6 年来国际竞标中标率高达 100%。回收率lingxian国际 4 个百分点,综合能耗降低 12%,长周期稳定运行性能国际lingxian。

注明,三畅仪表文章均为原创,转载请标明本文地址

两侧毛细管长度应相等,毛细管长度宜短,毛细管环境温度宜 相同 [3] ;吹洗介质则采用精苯乙烯,并控制吹洗流体流量,使高、低压侧的流量均等,吹洗流速范围可选 0. 4 ~1.6 cm/s。

两侧毛细管长度应相等,毛细管长度宜短,毛细管环境温度宜 相同 [3] ;吹洗介质则采用精苯乙烯,并控制吹洗流体流量,使高、低压侧的流量均等,吹洗流速范围可选 0. 4 ~1.6 cm/s。