产品详情

摘要:公司自备电站共有9 台循环流化床锅炉( 简称CFB 锅炉)和8 台发电机组。由于工艺技术因素,一年至少有10 个月在轮流检修,检修与维保并存成为常态,对应仪表的日常保运及检修管理均由一个班组完成,因管理效率根不上发展需求,导致人力资源紧张、检修质量不受控,影响装置的长周期运行。通过探索并实施标准化检修管理后,理顺了检修流程、表单、标准,人力资源得到有效优化,检修质量明显提升,确保了电站仪表的可靠运行。eqV压力变送器_差压变送器_液位变送器_温度变送器

1 为什么要实施标准化检修

1.1 人力资源不足形成倒逼

自备电站维护班组原有29 人,随着退休、离职、升职、转岗,该班实有人数21 人,承担自备电站的保运、停工检修及项目的调试。其中夜间值班共6 人,双休日每班3 人,除去各类休假,实际白班在岗人数不足14 人,且有3 人参与巡检,要完成所有检修和保运工作,遇到了较大困难。因此,有必要在人员组织上变革创新。

1.2 管理效率跟不上公司脚步

在减人提效大形势下,如果仍按照传统模式,人少补人,不仅不可持续,反而成为被改革的对象。按照班组原管理模式,主要存在三大欠缺:

(1) 人员职责不清晰,检修和保运工作界限模糊;

(2) 检修管理效率低,存在“黑匣子”,流程、表单和标准未梳理;

(3) 施工人员变动大,每次检修需要重复交底;因此,有必要从管理上进行变革创新。

1.3 仪表可靠性得不到保障

因为1.1 与1.2 中所列不足,导致仪表检修质量把关有缺失,检修后的仪表可靠性得不到保证,曾出现接线端子紧固不到位、轴系仪表安装不规范等影响开工生产的问题,同时也增加了日常维保的风险和工作量。

2 标准化检修的实施内容

总体思路:把“黑匣子”打开,把工作量、程序、标准、分工职责以清晰、便捷的方式呈现出来,让每个参与者清楚的知道干什么怎么干,从而提升检修总体效率和质量。

2.1 检修计划的标准化

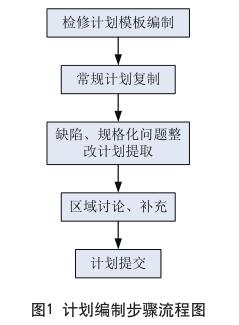

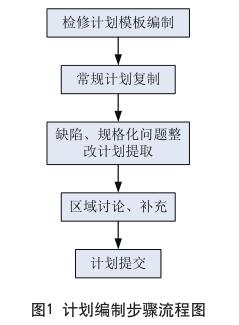

以往检修计划编制易受不同技术人员经验的影响,出现过修、欠修、工序遗漏、费用预估偏差大等问题,同时存在重复编制的问题。提出按图1 五步进行解决:

地衣步:测算各工序施工费。

召集运行和专业技术人员,分别编制了锅炉和汽机的检修计划模板,并参照《2009 年石油化工检修工程预算定额》测算各工序施工费。

第二步:将所有常规检修计划模板录入ERP 系统。

再次编制时,wuxu重新编制,只要选中并复制模板( 见图2),再修改对应设备位号,原先需要7天编制的计划现在只需1至2天。

第三步:依照缺陷信息完善计划。

检修计划= 模板固定内容 + 定制内容。其中的定制内容就是日常无法处理的缺陷。为此对缺陷跟踪表进行了标准化,技术员平时根据缺陷,做好EPR 滚动计划编制,需要时直接提取计划即可。

第四步:区域主管组织对检修计划讨论,查漏补缺。

考虑到缺陷登记也可能存在遗漏,在检修计划#终提交之前,再次征求班组、技术人员、工艺人员的意见,#终形成完整的检修计划并提交审批。

第五步:提交计划,待批准实施。

2.2 检修过程的标准化

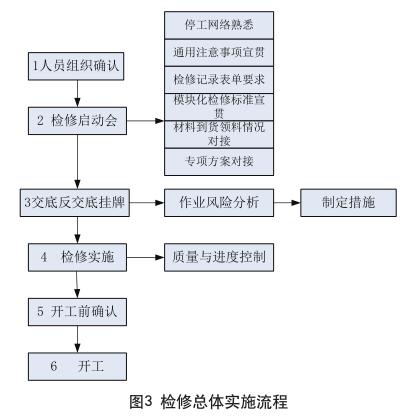

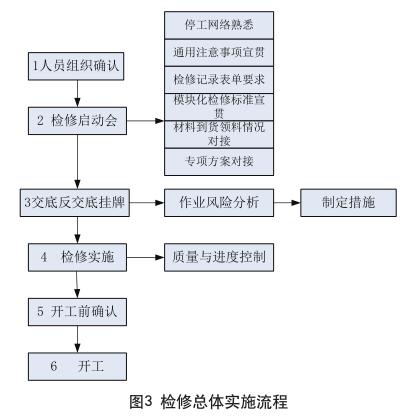

检修计划是基础,过程的执行标准化是关键,重点突出前期工作和过程质量控制,图3 所示6 个步骤,每个步骤必不可少,环环相扣相互影响。

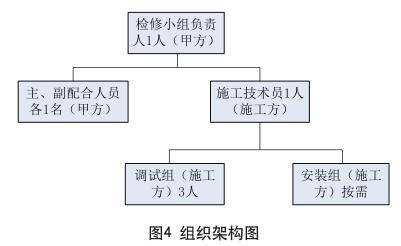

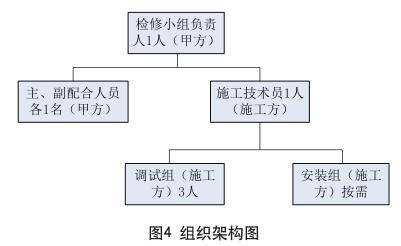

地衣步:检修组织架构确定及要求。

检修组织架构见图4:

职责及要求:

检修小组负责人:由经验丰富的( 高级) 技师担任,全面负责检修过程、质量、进度、问题协调及安全;主、副配合人员:主配合人员一般由班组副班长担任,执行检修负责人的安排;副配合人则主要由年轻职工担任,目的在于培养和锻炼,做好协助工作;

施工技术人员:负责施工质量、材料核对、施工方案及施工安全,要求固定;

调试组:要求具备丰富的仪表调试经验,主要调试人员相对固定,shou次参加调试人员必须经过面试。

安装组:简单的仪表及附件的拆装、电缆的敷设及拆接线等,人员不要求固定;

检修队伍组建要求:

每次停工前两周,施工单位上报名单,检修小组负责人进行审核,对不合格人员进行更换。

第二步:召开检修启动会。

停工前一周,检修小组负责人召集小组成员、施工技术员、调试组与安装组主要负责人对接:检修网络、质量标准宣贯、检修记录表单、标准化检修模块宣贯、检修通用注意事项提醒。其中质量标准、检修记录表单和检修模块在第2.3 节中体现。通用注意事项涵盖了资质、作业许可、工器具等方面常见问题的提醒,打印后做了塑封,可重复利用。

第三步:检修交底挂牌。

标准化检修采用双挂牌制:由于电站一炉一机检修时,其他锅炉和汽机均在运行,而各锅炉和汽机仪表安装位置几乎相同,以往发生过走错位置误动在运行仪表造成生产波动的事件,为避免同类事件发生,所有检修涉及的仪表均需要双挂牌,甲方在交底时挂牌,施工方在反交底时挂牌。并明确要求,两张检修牌同时存在且与作业票设备位号一致才允许作业。预危害分析:交底挂牌的同时,甲方和施工方参加交底的人员对每个项目,特别是作业风险较大的项目进行现场风险预分析,多维度制定安全措施。汇总后的风险评价及措施上线审批。

第四步:实施检修。

这部分主要是进度、安全和质量的控制。

进度控制:实施15:30 的日检修碰头会。检修单位汇报当天检修进度,及次日工作的准备情况;检修管理组讲评并安排次日主要工作;技术员报次日“作业管控计划”;技术员开好次日检修作业票。

安全控制:检修作业安全许可票现场签发,确认安全措施落实到位;对“关键仪表”检修点,由甲方人员陪到现场;关键阀门( 锅炉给水阀、启动排汽阀) 检修前,由甲方人员负责关气源;

联锁压力开关校验时,陪同到现场再次确认。

质量控制:签发作业票时交待施工中要注意点,重点内容以方案为依据;检修管理小组现场检查落实情况及检修的规范性;检查各类记录表格;在DCS 画面中确认检修后仪表指示是否正常;关键仪表维修安装时甲方人员现场确认与指导。

第五步:开工确认。

检修结束后到开工初期,一些重要的环节需要再次确认,

根据以往经验,综合考量后制定并固化了仪表开工确认表,各确认人分工合作,确认签字完成后才允许开工。

第六步:开工。

为减少开工期间对班组人力的需求,开工保运人员进行72小时常态化配置,随叫随到。

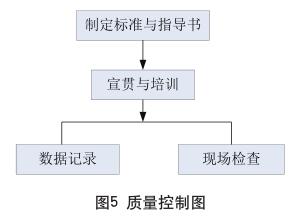

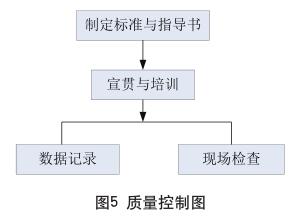

2.3 检修质量检查的标准化

对检修质量的控制思路见图5

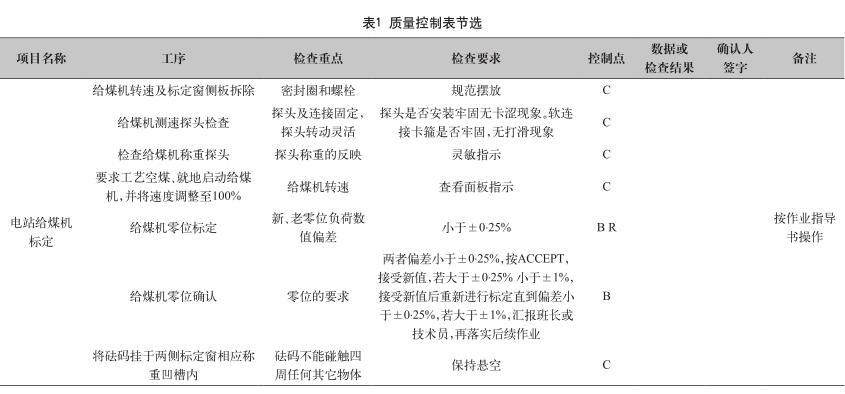

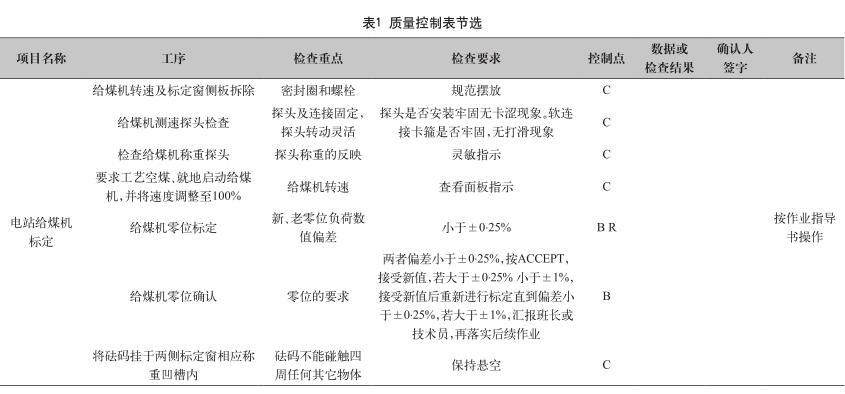

地衣步:制定质量控制表、作业指导书。

前期共制定了22 项检修项目质量控制表、26 项检修记录表单和4 个标准化检修指导。以给煤机检修质量控制表与作业指导书为例,质量控制表包含:检修工序、重点、要求及数据记录要求、分级检查要求( 节选) 等,见表1。可以便捷、清晰的抓住检修要点。

第二步:宣贯与培训。

这一步在检修启动会上宣贯、施工单位内部传帮带、在检修的过程中不断提醒与熟练。

第三步:表单记录、现场检查。

其中表单记录,主要是配合质量控制表部分工序检查时的记录要求,仍旧以给煤机为例,比如给煤机的标定工序中,零位和量程标定要求是“R”,需要记录,设计有对应表单,实际执行过程中要记录对应数据,并存档。针对现场检查:要求施工单位每日自查,甲方进行抽查,如果自查问题和抽查发现问题没有达到1∶3 的比例,则对施工单位进行处罚,以此促进施工单位自我质量管理体系的运转。

2.4 关键物资技术要求的标准化

关键物资( 好家技术除外) 的#终供应商不允许指定,如果仅仅按照规格型号订货,往往订不到需要的物资,或者质量难以满足长周期的需求。以CFB 锅炉炉床( 炉膛) 耐磨热偶为例,每次锅炉检修必不可少,曾出现过新换热偶在开工一个月内就出现多支故障的情况,针对该问题,编制了招标技术文件,详细规定了技术规范、质检需求和质量保证要求,不管哪家供应商供货,有了制约手段,质量方面得到了明显提升。

3 标准化检修的实施效果

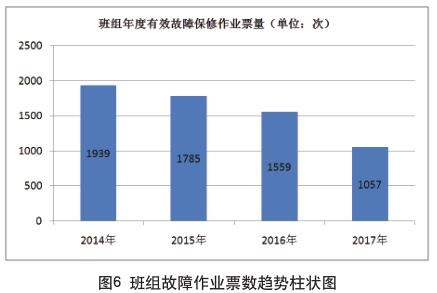

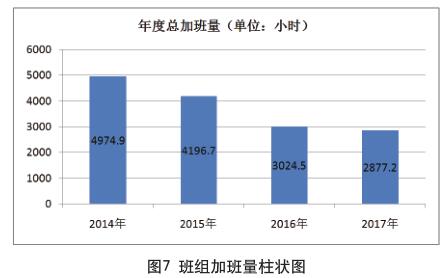

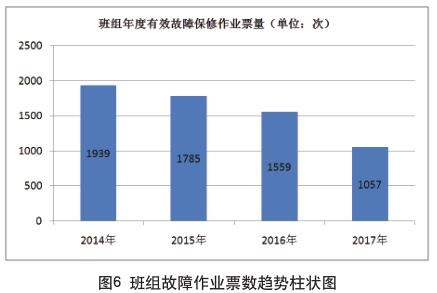

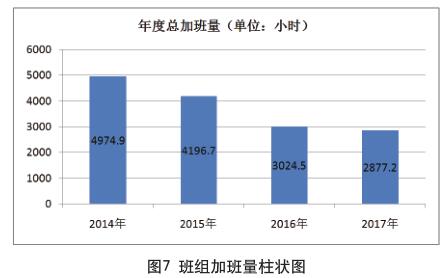

标准化检修从2015 年开始实施,因检修小组的成立,分工职责明确,流程清晰以及检修单位自我管理体系的运作,每次检修从2014 年的12 人减少到目前的2~3 人,电站检修全年常态化开展,节约检修人员至少9 人/ 年。因检修计划的准确性,做到了应修必修,且检修过程中对质量的把关到位,仪表的可靠性不断提升,全年有效故障报修处理总量明显减少,见图6;仪表故障处理总量不断下降,班组的总加班量也同步明显下降,见图7。

4 结论

电站检修计划编制从个人经验转为高度模块化的集体经验、职责分工从“大锅饭”变成了“各司其职”、检修过程从无序走到有序、检修质量从失控转为受控,自从标准化检修开始实施,未出现过一次因检修不到位引起的延迟开工或者停工的事件。同时,类似的做法可以推广到其他电站、锅炉、储罐、气化炉、加热炉等检修范围相对固定、检修频率较高的装置,通过模块化、标准化、流程化的思路结合强有力的执行,必定能够提高检修效率和质量。

eqV压力变送器_差压变送器_液位变送器_温度变送器