摘 要: 石油化工行业生产中,有大量的仪表设备,它们长期暴露在外或者直接和腐蚀性被测介质接触,随着生产的大型化及长周期运行,因为仪表设备腐蚀问题造成的事故给生产和安全带来严重威胁,通过分析化工仪表的腐蚀机理和给生产可能带来的严重损害,提出在设计、选型以及日常维护等方面对仪表进行预防腐蚀的各种措施,为化工仪表维护管理等技术人员提供借鉴。

随着石油化工生产的大型化及长周期运行,因仪表设备腐蚀问题导致的火灾性爆炸事故及非计划停工增多,给石化企业的生产及安全造成了严重威胁。虽然生产过程自动化促进了石化行业的发展,但依赖的大量仪表设备,包括在现场进行检测的各种变送器、进行参数调节的各种调节阀以及相关的导压管和电缆等,直接或间接与被测介质接触,或者长时间暴露在外日晒雨淋,受到不同程度的腐蚀,且随着日积月累,腐蚀问题也越来越突出,进而出现泄漏,起火,爆炸问题,不仅影响生产甚至造成人员伤亡事件。因此来讲,搞懂仪表设备的腐蚀机理,提高仪表自动化设备的防腐措施成为仪表行业迫切需要解决的重要问题。

1 化工仪表的腐蚀机理

化工仪表的腐蚀主要指对于构成测量和控制仪表零部件的材料,由于化学、电化学作用、物理或机械作用引起的侵蚀。石化企业中腐蚀性介质对仪表设备的损害#严重,虽然新的耐腐蚀材料和防腐手段不断出现,仍然不能完全避免对仪表关键零部件的腐蚀。

1. 1 仪表的电化学腐蚀

电化学腐蚀是指仪表设备中的金属材料与测量介质发生电化学作用而引起的腐蚀[1]。它的特点是引起腐蚀的是电解质,腐蚀过程中伴随有电流产生,金属的破坏大多由电化学腐蚀所致。其中介质腐蚀是一种#广泛的电化学腐蚀,常见的是生产介质中酸、碱、盐 溶液及氯气等腐蚀性气体对仪表材料的腐蚀。

1. 2 仪表的化学腐蚀

化学腐蚀主要是仪表中的材料与高温气体接触,或者是材料与非电解质溶液相接触,从而使材料产生氧化还原反应,材料由此受到损坏[2]。

1. 3 仪表的物理腐蚀

物理腐蚀主要是仪表材料受到外界物理或机械作用,使原有金属材料受到破坏。比如液态锌不能利用铁器来放置,否则铁器受到腐蚀,高压阀芯会在氨气高压下受到侵蚀。

2 化工仪表腐蚀的损害

( 1) 腐蚀性介质将仪表与介质直接接触的关键零部件腐蚀,使之损坏,丧失功能[3]。例如压力或差压变送器的测量膜盒被腐蚀损坏,内部硅油外漏导致变送器完全损坏,不可修复。

( 2) 仪表的关键零部件受介质的腐蚀而改变几何尺寸,导致仪表测量准确度降低。例如涡街流量计中的漩涡发生体被流体腐蚀而宽度尺寸减小,迎流面的表明变得粗糙,从而引起流量系数改变。差压式流量计中的节流元件表面被介质腐蚀得坑坑洼洼,导致测量出现较大偏差。

( 3) 缩短仪表寿命,增加成本,造成安全和人身事故等。仪表腐蚀严重,仪表使用寿命就会大幅度降低,更换仪表频繁,从而导致成本投入增加; 影响测量的精度甚至造成指示失真,造成生产事故,对设备和人身造成伤害。

3 化工仪表的防腐措施

仪表的防腐问题是个系统问题,单单片面考虑是无法做好的。因此必须从以下四个方面统筹把握,做好防腐措施的整体完善,方能减少甚至杜绝由此来引发的影响。

3. 1 设计和选型中选用防腐蚀仪表

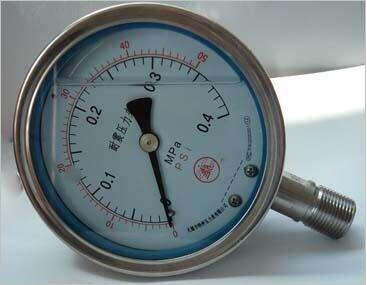

化工仪表在设计和选型的时候,就要根据工艺介质和参数采用相应防腐蚀材料,就是针对不同的腐蚀介质,采用对应的特种合金材料或非金属材料制作检测元器件,如变送器的膜盒、压力表的弹簧管,温度计的套管,电磁流量计的检测电极等等就要考虑工艺介质的腐蚀性及使用温度、压力等环境条件。例如对于盐分很高的溶液采用钛材,耐强酸强碱的可以用钽材或者哈氏合金,但如果有较高浓度的氢氟酸,则选用铂金等等。导压管的防腐措施,直接的方法是采用耐腐材料做导压管。

3. 2 采用隔离方法实现防腐

隔离方法 就 是 采 用 隔 离 膜 片、隔 离 液、注 气 保 护 等 方法[4],使仪表的测量部分不与腐蚀介质接触,从而避免腐蚀。带毛细管的变送器可以取消导压管采用隔离液进行测量,或者采用防腐隔离膜片通过隔离液传压测量[5]。有些吹气式或者吹液式仪表用来测量介质的流量或者压力。调节阀采用耐腐蚀材料或者在表面涂耐腐材料,例如不锈钢、聚四氟乙烯、钛等。喷涂、电镀或者衬里等方法。压力仪表如果介质对不锈钢及铜有腐蚀,可将缓冲罐改用隔离罐,加入耐腐蚀的隔离液。温度仪表的防腐措施可以测量将元件可以装在防腐的保护套管内,套管选用材料如钛、钽、镍基合金等; 测量高温可选用刚玉或者陶瓷作保护套管。

3. 3 加强仪表日常维护减少腐蚀

现场仪表暴露在恶劣环境中,受到腐蚀气体作用容易损坏。除了选用合适的防腐仪表外,做好仪表的现场防护工作也很重要。例如要做好密封工作,减少仪表接线端子的防腐工作; 及时发现并处理现场跑冒滴漏现象,避免意外的腐蚀情况; 仪表出现腐蚀后要及时更换,以免发生更大事故等等。

3. 4 建立一体化防腐蚀策略

在常规仪表防腐蚀管理的基础上,引进风险管理的理念与方法,分析化工仪表自动化设备腐蚀机理,结合防腐蚀经验和数据,对生产过程中固有或潜在危险发生的可能性与后果进行科学分析的基础上,给出风险排序,找出腐蚀薄弱环节,形成一套仪表设备的基于风险的腐蚀一体化防腐蚀策略,以确保仪表自动化设备本质安全。

( 1) 石化装置中很多生产介质有高硫、高酸、高氯、高氮灯特点,采取检测的方法分析腐蚀状况以及腐蚀趋势,科学预测腐蚀状况。包括对于主要设备及管道,要注意生产过程中介质的 H2 S 含量、pH 值、Cl 离子含量的监测; 对设备采用管道壁厚度监测,按照固定的周期进行测定,以保证仪表自动化设备测量厚度数据的可靠性和连续性;

( 2) 不断完善工艺操作规程,提高操作工操作水平,尽量避免工艺温度的骤然升降或超压运行,造成仪表自动化设备的损伤。

通过以上所述,我们从仪表的选用,正常使用,日常维护和辅助策略四点作为仪表防腐工作的重点,把仪表的防腐工作做好,减少不必要的停车和抢修,为化工装置的长周期运行提供强力保障。

关注我们 实现共赢

关注我们 实现共赢