产品详情

摘要: 国内某钢铁厂焦炉测温用铠装热电偶,安装后使用 5 天便发生了失效故障,无法显示温度读数。为探究其热电偶失效原因,对其铠装热电偶先后进行了低倍下的宏观形貌观察、扫描断口分析、显微组织分析和电子探针成分分析等。结果表明: 该热电偶失效的原因是镍铬端发生了择优氧化。改进措施及建议: 使用时合理选择适合型号的热电偶,排除 K 型热电偶在加工时表面的氧化皮以及还原性介质的介入和采用较小的长径比。pDy压力变送器_差压变送器_液位变送器_温度变送器

温度测量是动力工程中#常遇到的计量问题,它是利用某些测温物质的物理变化来评估被测物体温度的一种测温方法。温度仪表的种类众多,其中热电偶的使用#为广泛[1]。镍铬-镍硅( 铝) 热电偶在 0 ~ 1000 ℃ 的中温范围服役,因其价格低廉、制作工艺简

单,常作为#基本的热电偶材料之一[2]。其应用领域广泛且使用量较大,为了避免镍铬-镍硅( 铝) 热电偶失效带来的经济损失,在日常使用过程中应该关注其失效形式。热电偶的“失效”有两层含义: 一是指热电偶在使用过程中性能下降,测量偏差增大,给测量结果带来较大误差; 二是指热电偶在使用过程中发生损坏或故障,不能正常工作[3]。本文将通过镍铬-镍硅热电偶的失效形式,来探讨如何能更好地在工业环境中使用该类型测温热电偶。

1 检测与结果

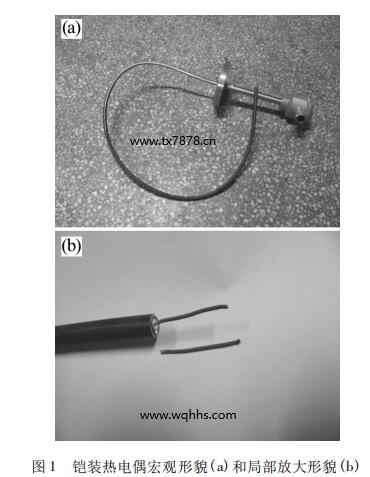

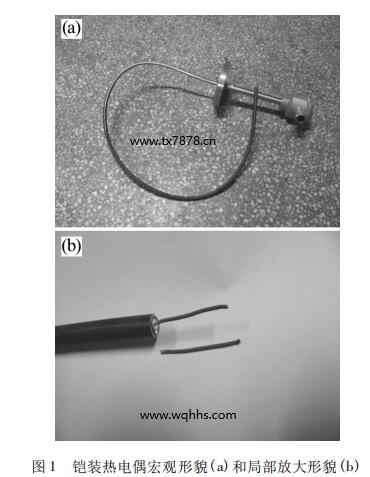

1. 1 铠装热电偶宏观形貌观察

该热电偶为四芯

铠装热电偶,热端套管表面氧化发黑,剥开套管后发现电偶丝表面均失去金属光泽,呈灰色。同时,该电偶丝发生明显脆化,轻碰便发生断裂,断面呈淡绿色。电偶丝时效后的宏观形貌见图 1。

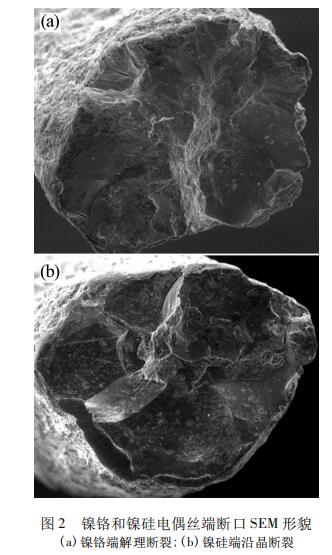

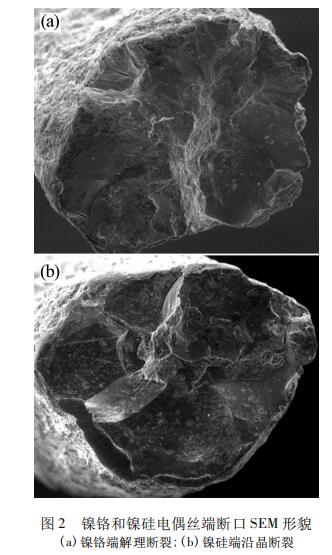

1. 2 扫描断口分析

将铠装热电偶的电偶丝取出,放入 EPMA-1720 电子探针下观察。可以观察到镍铬电偶丝端的断口呈明显的河流花样,发生了明显的解理断裂,如图 2( a) 所 示; 镍硅电偶丝端的断口上能观察到明显的粗大晶粒和晶界开 裂 现 象,主 要 发 生 了 沿 晶 断 裂 现 象,如 图2( b) 所示。同时可以发现两电偶丝断口表面均存在严重氧化现象。

1. 3 电子探针成分分析

在电偶丝热端分别取样,采用 EPMA-1720 电子探针对镍铬-镍硅电偶丝进行成分分析。镍铬电偶丝氧化严重,从表面到心部均已发生氧化,其中黑色区域为氧化物,白色为基体,见图 3( b) 。波普仪( WDS) 测试表明,氧化物主要为铬的氧化物( O: 32. 03wt% ,Si: 1. 634wt% ,Cr: 60. 384wt% ,Ni: 5. 952wt% ) ,剩余镍铬电偶丝基体中已经基本不含铬,仅其中心部分基体含有少量铬。镍硅丝仅表层发生明显氧化,表面氧化层进一步阻止了其氧化进程的发展,见图 3( b) 。

如图 4 为镍铬电偶丝样品线扫描分析结果,可以看出测试区域横跨基体和氧化物区域。测试结果表明,O、Cr、Si 元素在氧化物区域含量明显增加,基体区域含量几乎为零; 而 Co 和 Ni 元素在氧化物和基体中的含量分布趋势与之相反。面扫描结果与线扫描一致,在氧化物区域存在 O、Cr 元素富集,如图 5 所示。对于镍硅电偶丝,仅在边缘存在氧化现象,其氧化物成分主要为 O、Si( 此处未给出镍硅电偶丝面扫描结果) 。通过线扫描与面扫描分析,同样证明了热端镍铬电偶丝基体中基本不含铬元素。

1. 4 显微组织分析

在镍铬和镍硅电偶丝冷端和热端分别取样,观察其显微组织,结果如图 6 所示。可以看出样品经王水溶液腐蚀后,镍铬丝热端已无法观察到晶界,冷端组织细小( 晶粒度等级 5. 5 级) ; 镍硅电偶热端组织异常粗大( 晶粒度等级 1. 0 级) ,冷端组织细小( 晶粒度等级5. 0 级) ; 此外可以看出镍铬电偶丝热端氧化严重,冷端未发现明显氧化现象; 镍硅丝热端表层发生氧化,冷端未发现明显氧化现象。

2 综合分析

多数情况下,热电偶的热电势飘移往往由正常氧化( 测试值偏高) 引起,而镍铬-镍硅热电偶的情况较为特殊,其存在正常氧化与择优氧化。正常氧化,即镍铬-镍硅热电偶多次使用后,热电极表面会形成致密的Cr2O3 氧化膜,对内部组织具有保护作用,减缓热电极的进一步劣化。这种氧化膜会导致热电势向正方向变化,引起温度示值偏高; 择优氧化,即由于镍铬-镍硅热电偶生产工艺中存在缺陷或使用温度过高( 一般在800 ~ 980 ℃[4]) ,或镍铬合金处在氧分压很低的微氧化气氛,或存在有一氧化碳或水蒸汽的中性或还原性气氛中时,由于合金中铬元素受到选择性的内氧化,使合金表面层中的铬逐渐贫化,进而发展到材料的力学性能变弱,以致#终损坏的氧化[5]。择优氧化因为改变了偶丝的成分,导致热电势急剧降低,即温度向偏低方向变化[6]。

前述研究在 SEM 下观察了热电偶表面形貌以及断口形貌,发现了电偶丝表面均存在严重氧化现象,其断口均为脆性断口。在镍硅端上能观察到明显的晶界开裂现象与粗大的晶粒,与金相检验发现的粗大热端晶粒相吻合,因此推断此端为镍铬端; 而镍铬端为解理断裂,未见明显塑性变形,( 宏观下观察其表面呈淡绿色,此断口呈现特殊颜色为镍铬电偶丝发生择优氧化特有的形态,称之为“绿蚀”[5]) 。成分检测、线分析、面分析结果均表明其镍铬端为严重氧化端,基体中几乎不含铬,而镍硅端仅边缘发生氧化。各项测试结果均表明其镍铬端发生了择优 氧化。当镍铬端发生择优氧化后将导致热电势急剧降低,即温度向偏低方向变化,导致实际温度将高于示值温度。长期在高温下使用,将导致镍硅端过热,造成组织粗大,而实际检测也印证了这一现象,尤其对小直径的热电偶,晶粒尺寸与其直径相当,这时电偶丝就很容易断裂[3]。

3 结论与建议

综合上述分析,焦炉用热电偶发生失效是由于在镍铬端发生了择优氧化,使实际温度低于示值温度,而长期在高于真实温度的范围内使用也进一步加剧了热电偶的老化失效。

在制造及使用

K型热电偶( 主要为镍铬-镍硅组成,其成分、工艺决定了其发生择优氧化的可能性,其他型式热电偶不具备发生择优氧化的必备条件) 时应注意以下问题: ①在制造加工热电偶电偶丝时,应尽量除尽电偶丝表面的氧化皮,以排除择优氧化的氧元素供给; ②电偶丝封装应尽量采用较小的长径比,避免电偶丝过于细小而出现供氧不足现象; ③生产及使用时,应避免热端表面开裂而渗入还原性气体,如水蒸气等; ④在选择热电偶测温时,应该考虑其测温环境是否适合该种热电偶使用。