摘要: 某氯碱厂烧碱装置氯气压缩机智能压力变送器阀门法兰固定螺栓发生断裂,采用宏观分析、化学成分分析、金相分析、硬度测试等方法对螺栓断裂失效的原因进行分析。结果表明: 断裂螺栓材质不符合技术标准要求,其中 Cr、Ni含量偏低,Mn 含量偏高; 螺栓的断裂属于应力腐蚀开裂,裂纹起源于螺栓光杆部分的晶间腐蚀,以沿晶形式扩展,其腐蚀介质主要为氯化物。

1、概述

某氯碱厂离子膜烧碱装置设计规模 20 Mt /a,是以食盐为主要原料,通过电解盐水生产氯气、氢气和烧碱。其中氯气经干燥、压缩后送下游装置,作为聚氯乙烯产品的生产原料。装置主要生产单元包括: 二次盐水精制、电解、氯气处理、氢气处理、淡盐水处理、碱蒸发、事故氯气吸收、次氯酸钠精制等。

该装置氯气压缩机智能压力变送器阀门法兰共有4 根固定螺栓,2021 年 4 月 10 日,其中 1 根螺栓发生断裂,导致密封失效。断裂螺栓材质为奥氏体 304 不锈钢,规格为 M16 双头螺栓,于 2017 年 9 月安装使用。本文从断口、化学成分、金相组织、硬度、环境因素等方面对螺栓断裂失效原因进行分析,并提出了改进措施。 2 理化检验及结果

2. 1 断口分析

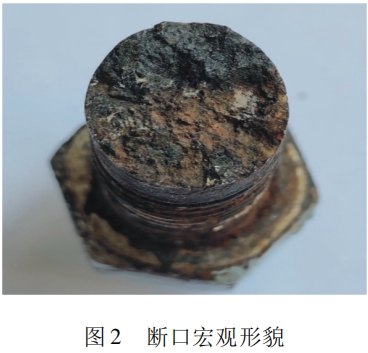

2. 1. 1 断口宏观形貌

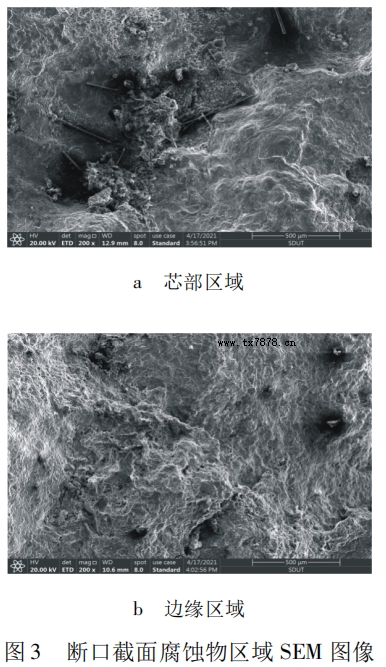

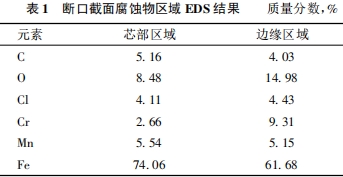

通过观察断裂螺栓的断口形貌,可以看出断裂发生在光杆部位,无明显的塑性变形,如图 1 所 示; 断口为脆性断裂,呈台阶状,断口上覆盖有黑褐色的腐蚀产物,如图 2 所示。 2. 1. 2 断口微观分析采用 SEM 及 EDS 对螺栓断口表面黑褐色的腐蚀物区域进行分析,微观形貌如图 3 所示,成分及含量结果如表 1 所示。

由图 3 可以看出,断口截面存在点蚀坑。由 表 1 可知: 断口表面腐蚀物区域主要含有 O、Fe、 Cl、Mn、Cr 等元素,其中腐蚀物芯部区域、边缘区域的 Cl 质量分数均在4. 00% 以上,且边缘区域含量高于芯部区域。

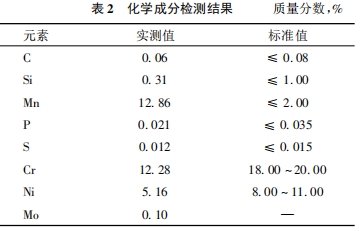

2. 2 化学成分分析

为了检验断裂螺栓的化学成分是否符合 GB / T 1220—2016 技术要求,采用直读光谱仪对断裂螺栓进行取样检测,结果见表 2。

由表 2 可知: 断裂螺栓化学成分中 Cr、Ni 含量低于标准值,而 Mn 含量高于标准值。

2. 3 金相分析

金相分析是金属断裂分析中的重要手段,能够检验断裂螺栓内部的非金属夹杂物的分布及类别、晶粒度大小、显微组织是否正常。

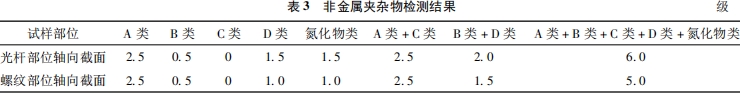

2. 3. 1 非金属夹杂物检测

对断裂螺栓光杆部位、螺纹部位分别取样,按 照 GB /T 10561—2005 进行非金属夹杂物检测,结果见表 3。

由表 3 结果可知: 螺栓中非金属夹杂物以硫化物及氮化物为主。

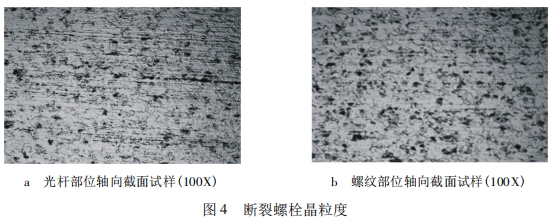

2. 3. 2 晶粒度检验( 见图 4)

对断裂螺栓光杆部位、螺纹部位分别取样,按 照 GB /T 6394—2017 进行晶粒度检验,断裂螺栓光杆部位和螺纹部位的晶粒度评定为 6 级。

2. 3. 3 显微组织检验

为了检验断裂螺栓内部的组织是否正常,按 照 GB /T 13298—2015 标准,对断裂螺栓光杆部位进行显微组织检验,如图 5 所示。

由图 5a 可见: 光杆部位的金相组织为奥氏体及夹杂物,沿晶界析出少量碳化物; 由图 5b 可见:螺纹部位呈带状金相组织。

2. 3. 4 裂纹微观检验

将断裂螺栓沿轴向剖开,发现断口处有较多的沿晶裂纹,如图 6a 所示; 同时发现多条由光杆表面向内与断口同一方向的树枝状扩展裂纹,如 图 6b 所示,裂纹呈典型的应力腐蚀裂纹,如图 6c所示。

2. 4 硬度检测

按照国标 GB /T 230. 1—2018 标准,对断裂螺栓光杆部位与螺纹部位的轴向截面进行洛氏硬度检测,结果如表 4 所示。

由表 4 结果可知: 螺栓的硬度由边缘向芯部逐渐降低,而光杆部位芯部硬度低于螺纹部位。

3 断裂原因分析

由上述检验结果可知: 断裂螺栓化学成分中Cr、Ni 含量偏低,Mn 含量偏高,不符合技术标准要求。Cr、Ni 是提高不锈钢耐腐蚀性能的关键元素,不仅可以提高钢基体的电极电位,还能促进在钢的表面形成一层稳定、完整的钝化膜,从而提高不锈钢的耐腐蚀能力[1]。Mn 含量超标则会降低不锈钢的耐点蚀性能和耐缝隙腐蚀性能。断裂螺栓中 Cr、Ni 含量偏低,Mn 含量偏高,导致螺栓耐腐蚀能力下降。

从螺栓断口分析可知其表面腐蚀物中 Cl 含量较高。这是因为智能压力变送器阀门法兰长期暴露于涉氯区域大气中,且外部包覆保温材料,Cl - 在法兰固定螺栓与保温层间隙处积累并浓缩。同 时,压缩机工作时会对法兰固定螺栓产生较大的拉应力。奥氏体不锈钢对 Cl - 极为敏感,较低浓度 Cl - 的应力环境即能引起应力腐蚀开裂。因此,螺栓的断裂是由拉应力和氯化物造成的应力腐蚀开裂,且腐蚀介质氯化物随裂纹扩展由螺栓表面向芯部逐渐侵入[2]。

断裂螺栓的裂纹起源于螺栓外表面,裂纹呈树枝状发散,扩展方式以沿晶为主。显微组织检查中发现沿晶界析出少量碳化物,这些碳化物主要以碳化铬( Cr23 C6 ) 的形式存在,消耗了晶界附近大量的铬,造成晶界贫铬,加剧了晶间腐蚀倾向; 此外,断裂螺栓中的 Cr、Ni 含量偏低,更消弱了基体的抗晶间腐蚀能力,腐蚀主要沿晶界发展,故形成了沿晶裂纹[3]。

螺栓断裂发生在光杆部位。这是因为螺纹部分一般是经碾压而成型,螺纹根部存在较大的压应力,所以其截面硬度高于光杆部位; 同时,由于存在较大的压应力,也降低了奥氏体不锈钢对应力腐蚀的敏感性。螺栓中间的光杆部位在成型过程中未形成显著压应力,其硬度偏低,在受拉应力

的作用下易发生应力腐蚀开裂。

此外,环境的温度变化、干湿交替也会加速螺栓的腐蚀断裂。

4 改进措施及效果

( 1) 改善螺栓使用环境。优化法兰固定螺栓防冻、防凝方式,拆除保温层,降低因 Cl - 集聚而诱发的应力腐蚀开裂风险。

( 2) 更换 4 根法兰固定螺栓,螺栓材质由奥氏体304 不锈钢改为35CrMo 钢,并在螺栓表面进行防腐处理。

( 3) 安装螺栓时,通过应用定力矩紧固技术,确保每根螺栓受力均匀,避免螺栓出现拉应力过大或者受力不均情况。

( 4) 严格控制螺栓质量检验,避免使用不合格产品,并建立可追溯台账。

措施实施以后,半年时间的运行结果表明: 螺栓状态良好,未发现腐蚀、裂纹等异常情况,设备隐患得到消除,为生产装置长周期安全运行奠定基础。

关注我们 实现共赢

关注我们 实现共赢