摘 要:通过对氯碱生产中氯化氢转化工序运行不稳定的主要因素进行分析,从改进测量方式、增加冗余配置、改变联锁逻辑等多方面提出了改进方案,提高了氯乙烯转化工序运行的稳定性,为系统的稳定运行提供有力依据。

电石法聚氯乙烯生产工艺是用电石水解产生的乙炔气体和前烧碱工序产生的氯化氢气体混合进行反应生成氯乙烯,再经压缩、精馏获得高纯氯乙烯,供聚合、干燥工序生产聚氯乙烯树脂。在氯乙烯生产中, 乙炔和氯化氢以 1∶1.05~1∶1.1 的比例混合后进入转化器。在转化工序的联锁程序中,氯化氢总管流量和乙炔总管流量比值高高或是低低、 氯化氢管道出现反向差压都会联锁氯化氢总管和乙炔总管切断阀关闭。因氯化氢总管、乙炔总管切断阀的关反馈信号为前系统停车的联锁条件, 引发前烧碱工序氯化氢生产系统停车。在以上的控制回路中,当出现乙炔和氯化氢流量测量波动、氯化氢管道反向差压故障、切断阀误动作等非工艺生产故障时, 便会启动联锁程序,造成系统非正常停车,影响生产安全和稳定,给企业带来经济损失和不良的社会影响。 本文针对氯化氢流量测量装置精度低、易故障、氯化氢反向差压测量不准确、氯化氢总管切断阀故障、联锁判据单一易启动联锁几个造成转化工序运行不稳定的重点因素进行了分析,查找问题和故障出现的原因,并针对问题提出了改进方案, 提高氯乙烯转化工序运行的稳定性,维护企业生产安全稳定,保证企业设备和人员安全。

1 氯乙烯转化工序稳定性差的原因分析

1.1 氯化氢流量测量装置精度低、易故障

进入转化工序的氯化氢气体是由前烧碱工序生产的,因工艺特点,前工序生产的氯化氢气体含有少量水分, 输送至转化工序的氯化氢管道一般都采用PVC 、 PE 等耐腐蚀材质。 目前行业针对此工艺状况,氯化氢气体的测量大都采用孔板流量计, 取压方式为法兰取压。 孔板采用 PVC 材质,孔板法兰、取压短管采用与管道同材质, 安装时将孔板法兰与管道焊接连接。 采用 PVC 材质的孔板,受材质和加工工艺的影响,孔板易老化变形且测量精度低,而且这种测量方式连接处泄漏点多, 容易发生氯化氢泄漏事故且不易检修维护。在使用过程中,取压短管受环境温度变化的影响易老化,加之本身比较细,时常出现取压短管断裂,导压管连接处泄漏等故障,引起测量波动,导致整个生产系统联锁停车,造成经济损失,威胁安全生产。

1.2 氯化氢反向差压测量不准确

在氯化氢气体和乙炔气体混合过程中, 当出现氯化氢上游来料流量低或乙炔气上游装置乙炔压缩机回流系统压力调节回路失效造成乙炔系统压力升高的非正常工况时, 如若处理不及时便会出现乙炔气逆流至氯化氢管线的情况, 危及生产安全和造成经济损失。为了检测乙炔气体是否出现逆流情况,通过测量氯化氢孔板前后的差压来判断。 在节流孔板前后各安装一台压力变送器, 当出现乙炔气逆流现象时,孔板后的压力值大于孔板前压力值,发出报警信号,延时数秒后联锁投入,氯化氢总管、乙炔总管切断阀关闭。 但在实际测量中, 因氯化氢管道压力低,一般为几千帕,对测量仪表的要求较高。 安装在孔板前后的两台压力变送器因安装位置不同, 特别是安装在室外,受环境影响大,容易出现测量偏差,造成差压值测量不准确, 出现误报警甚至导致联锁停车。 而且这种测量差压的方式需要对两台压力变送器的测量值做差值, 单台出现故障或是测量不准确,都会影响差压值,测量稳定性差。

1.3 氯化氢总管切断阀故障

在转化工序联锁逻辑中, 当出现氯化氢总管流量和乙炔总管流量比值异常、 氯化氢孔板前后出现反向压差的情形时,总管切断阀联锁动作,随即切断阀关信号联锁上游装置停车。由此联锁逻辑分析,氯化氢总管切断阀关信号也是重要的联锁条件。 在生产实际中,即使氯化氢、乙炔进料正常,一旦出现仪表气源故障、电磁阀失电等单一故障时,切断阀也会故障关闭,造成装置停车,危害生产稳定。 限位开关进水短路也可能会将关反馈信号送至 DCS ,切断阀没有关闭也会造成上游装置联锁停车。

1.4 联锁判据单一易启动联锁

现有氯乙烯转化系统中氯化氢反向差压、 氯化氢和乙炔流量比值均为单判据联锁条件, 存在单台仪表损坏导致的系统联锁停车风险。 单个变送器及导压管线腐蚀、泄漏、损坏、断线等故障均会导致系统联锁停车。

2 改进措施

2.1 改变氯化氢流量测量装置材质和结构形式

2.1.1 选用纯金属材质的节流孔板提高检测精度

在差压式流量测量中常选用标准节流装置,对于转化工序氯化氢这种工况流量的测量可选用标准孔板。 一般用于腐蚀性介质测量的孔板材质为聚四氟乙烯等耐腐蚀非金属材质。 这种材质的孔板在加工时,加工精度低,而且受温度和环境的影响大,长时间使用还会出现孔板变形,降低测量精度 [1] 。 为解决非金属孔板存在的问题, 可考虑选用一种合适的金属材质孔板。 通过查阅金属耐腐蚀表, 对加工工艺、材料性质、产品价格等综合对比,可将节流孔板材质改为哈氏合金 C 的金属材质,该材质对氯化氢气体有很好的耐腐蚀性, 且金属材质在进行加工时,对开口和坡口的加工精度都高于非金属材质, 从根本上解决了孔板精度低、材质易老化变形等问题。

2.1.2 采用径距取压方式提高稳定性

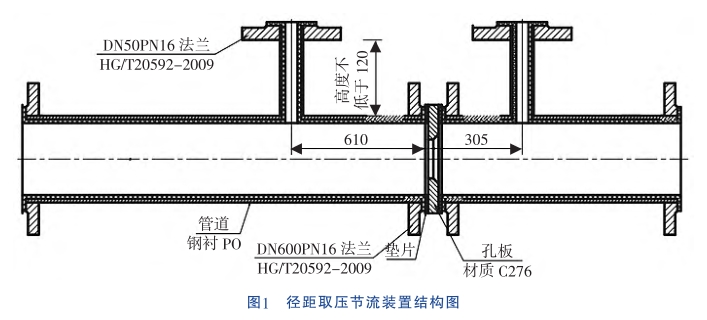

标准孔板常用的取压方式有角接取压、 法兰取压和径距取压。 角接取压和法兰取压的取压位置在环室或法兰上, 取压短管直径较小, 若为非金属材质,取压管根部强度低,在安装或维修时,易出现根部断裂的情况。 并且长时间安装在现场, 受环境影响,也易出现老化断裂的情况,造成气体外泄,威胁生产和人身安全。 一般转化工序的氯化氢总管直径较大,按照一般规定,当管道直径大于等于 350 mm时,可选用径距取压方式,这种取压方式的取压装置和节流装置是分开的,取压孔在管道上,两个取压孔的中心位置分别位于孔板端面的前 1D 处和后 1/2D处, D 为管道的实际内径。 以DN600 管道为例,径距取压节流装置结构图见图 1 。

标准孔板前后管段的制作方法简单, 可按照图纸尺寸单好制作, 前取压管段距节流孔板一个管道直径的位置开取压孔, 在取压孔上焊接钢制取压短管及法兰,整个装置做好后进行内部反衬处理,后取压管段的制作同前取压管道。 采取图 1 的径距取压装置结构从根本上解决了取压导管老化变性、 易断裂的问题,提高了测量装置的稳定性。图 1 的装置结构,前取压管道、标准孔板、后取压管道各部件相对好立,互不影响,方便安装更换和维修拆检。 取压短接材质采用钢衬,内部衬层耐氯化氢气体腐蚀,本体材质为碳钢,刚度强,不会出现断裂情况,结实耐用,而且取压短接直径较大, 在运行中不会出现积液和堵塞问题,提高了测量系统的稳定性。

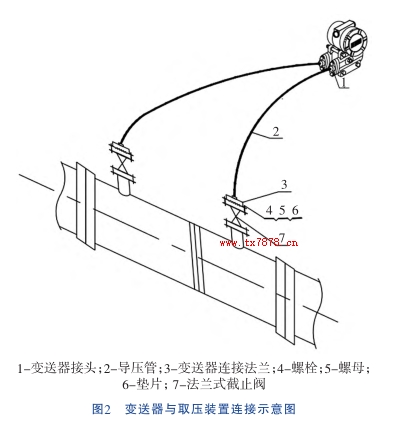

采用上述取压结构的装置, 正负取压管的过程连接形式为 DN50 法兰连接, 可连接高精度的双法兰差压变送器,直接将法兰用螺栓连接即可,但目前行业内这种变送器的量程为 0~1.0 kPa ,仅在这个量程范围内可选用,超过这个量程就无法选用。由于转化工序氯化氢总管的差压值较小,一般为几千帕,符合这种量程要求的变送器都为差压配管式, 所以要解决变送器与取压法兰连接的问题。 变送器与取压装置连接示意图见图 2 。

变送器接头选用耐腐蚀的哈氏合金材质, 变送器连接法兰选用 DN50 哈氏合金盲板制作, 中间开孔。 导压管选用 PFA 材质,采用压接的方式与变送器接头和变送器法兰相连接。 螺栓、螺母、垫片按一般要求与 DN50 法兰连接即可。 法兰式截止阀采用与管道同材的钢衬材质, 可满足氯化氢气体的防腐蚀要求。 图 2 的连接方式解决了配管式差压变送器与取压短管的法兰连接问题,且材料结实耐用,密封性好,耐腐蚀,解决了原导压管路老化变性、易断裂的问题,提高测量装置的稳定性。

2.2 采用差压变送器测量氯化氢孔板前后压力差

氯化氢总管压力低,孔板前后几千帕的压力差,采用两台好立的远传压力变送器进行测量, 受周围环境和变送器本身测量精度的影响, 很容易出现测量误差。采用两台压力变送器测量,当有一台变送器出现断线、测量波动等情况时,便会影响正常测量。

为了解决上述问题,采用图 1 的结构,在前后取压管道增加一对取压孔, 参照氯化氢流量测量装置的安装方式,按照图 2 的连接方式安装一台差压变送器,用于测量氯化氢气体反向压差。 这样孔板前后的差压值通过差压变送器内部计算得出, 不受安装位置和环境因素的影响, 消除了两台压力变送器单好测量的测量偏差。采用这种测量方法,测量结果更为准确,测量的稳定性也得到很大提高。

2.3 降低氯化氢总管切断阀故障措施

2.3.1 采用电磁阀并接冗余配置方式

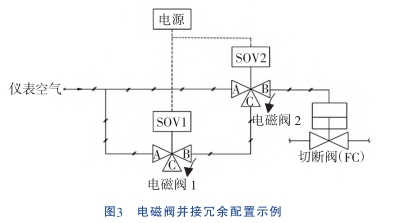

一般情况下,切断阀配有一台电磁阀,通过控制电磁阀得失电控制切断阀的开关。 氯化氢总管的切断阀为故障关的阀门, 一旦出现电磁阀接线头松动或线头脱落、电磁阀接线口进水、电磁阀线圈烧坏等常见故障,便会造成电磁阀失电,导致切断阀意外动作,从而引发联锁停车。 为了避免以上情况发生,可以采用双电磁阀冗余配置的连接方式,见图 3 。

图 3 中,电磁阀 1 的出气口 B 接电磁阀 2 的排气口 C ,正常工作状态下,两台电磁阀同时励磁,仪表空气通过电磁阀 2 为切断阀供气。 采用两台电磁阀并接的配置方式, 当一台电磁阀出现故障或是断电的情况,另一台电磁阀正常工作,气动开关阀不受影响,只有当两台电磁阀同时失电或故障,气动开关阀才会动作, 不会出现单台电磁阀故障造成的阀门误动作从而引发联锁事故的发生, 系统具有高稳定性的特点。

2.3.2 采取气源防误碰措施

在生产现场,巡检人员、检修人员及施工人员在工作过程中存在误碰现场设施的风险, 尤其是现场施工人员。切断阀仪表气管和气源球阀一旦误碰,便会造成阀门失气而意外动作,破坏生产稳定。可以在气源球阀处悬挂警示标牌, 并将气源球阀位于开的位置进行绑扎处理,防止人员误碰。对于安装在室外的氯化氢总管切断阀,可以为阀门安装防雨罩,减少雨雪天气穿线管进水的风险, 避免阀门误动作引起联锁停车事故。

2.4 采取三选二联锁逻辑提高系统的稳定性

现有氯乙烯转化系统中,氯化氢流量、乙炔流量设有流量报警和流量比值调节,人员可以及时响应。当出现氯化氢和乙炔流量比值高高或是低低时,延时一段时间联锁投入,切断阀关闭,在延时的时间段内, 如果操作人员处理及时, 可以避免停车事故发生。 但是氯化氢反向压差的联锁条件比较严格,当压力差出现负值时,延时几秒后就投入联锁。当用于测量氯化氢差压的装置出现导压管线腐蚀、泄漏,变送器断线、进水、损坏等故障时均会引发系统联锁,存在很大的风险。

为了解决单一联锁存在的风险, 可以增加测量设备,采用三取二的联锁逻辑结构,提高系统的安全性和稳定性 [2] 。《石油化工自动化仪表选型设计规范》中提出,当一套节流装置需要配多台差压变送器时,可在节流装置上开多对取压孔,但#多不超过 4 对。在制作氯化氢孔板的前后直管段时,开 3 对, 1 对用于氯化氢流量的测量, 另外 2 对用于氯化氢反向压差的测量, 这种开孔方式和开孔数量符合设计规范要求。在具体实施中,测量氯化氢流量的差压变送器同测量反向差压的两台差压变送器量程上限设定一致, 将流量差压变送器的量程下限由零改为同两台差压变送器的量程下限, 这样 3 台差压变送器的量程范围设定一致。 原氯化氢流量的测量和联锁程序保留,不受增加仪表影响。 DCS 在程序上取流量差压值和两台反向差压值作为三取二联锁条件。 这种联锁结构采用 3 个测量仪表进行测量, 对 3 个测量结果两两取值,只要有两个测量值在正常范围内,便不会启动联锁。 这样,即使有一台仪表出现故障,也不会造成联锁停车。 而且, 3 台变送器的值还可以相互比对,及时提醒维修人员对仪表进行校验。采用这种逻辑结构, 系统的安全性和可用性都得到了很大提高。

3 结语

综上所述,为针对氯乙烯转化工序运行不稳定的常见问题给出的技术解决方案,其中氯化氢流量测量装置材质和结构形式改进方案结构简单、易于实现,并可以从根本上解决老化、断裂、腐蚀等问题,同时该方法也适用于其他大口径小差压腐蚀性气体的测量,对此工况的流量仪表选用安装有很大的指导意义。 另外,在对电磁阀进行冗余配置的同时,还应重视电磁阀本体性能方面的选用,以提高单台电磁阀的可靠性,例如一般的电磁阀内部接线空间狭小,不利于反复打开密封压盖检查,可选用带好立接线空间的新型防爆电磁阀,实现接线端子与机械动作空间的隔离。在腐蚀环境现场增加好立防护箱,将现有过滤减压阀、电磁阀等元件进行密封防护,杜绝现场腐蚀环境对气路、线路等的腐蚀隐患,另外,还应从设备管理、设备定期维护保养等多方面入手解决生产中常见问题,维护系统安全稳定运行。

关注我们 实现共赢

关注我们 实现共赢