摘要:通常情况下,在化工元件设备安全功能分析与验证过程中,技术人员会采用FMEDA 法对设备运行故障进行全面检测与验证。这一验证方法不但为功能性安全产品的失效风险诊断与验证提供了一种参考范式,同时也为其安全、完整性等级和平均失效概率的计算提供了数据模型。本文shou先针对FMEDA 验证分析法进行了阐述,然后在此理论基础上,对温度变送器的验证方法相关内容进行了重点论述。

引言

FMEDA 法作为温度变送器安全工作中故障风险诊断及验证分析的重要技术之一,其通过失效模式分析以及影响分析和故障诊断分析,可以找到设备运行过程中的具体故障,同时也能对相关故障进行验证,从而评估其可能造成的严重后果,以此制定积极的处理对策,可降低温度变送器故障发生的概率,提高其运行安全性与稳定性。

1 温度变送器验证中FMEDA 方法概述

1.1 FMEDA 验证方法的概念

FMEDA 是一种设备故障分析以及故障验证的重要技术方式。其能够对温度变送器或者其他相关化工工程中存在的运行风险进行诊断、分析以及验证。

1.2 FMEDA 验证方法的理论依据

用FMEDA 对温度变送器进行验证时,主要将温度变送器的失效概率以及失效百分比和失效模式排除标准作为验证分析指标。一般而言,当化工厂的温度变送器大量生产后,在多次验证基础上会产生设备失效率值。因此,在实际验证分析过程中,周期长、验证基数大,在技术人员无法直接测得温度变送器失效率参数值的前提下,可建立失效率模型,验证温度变送器的失效率。本文就以西门子元件为例,采用以下两种模型对化工厂温度变送器生产失效率进行验证分析。

λ=λref×πT×πU×πQ ⑴

λ=λref×πT ⑵

其中,在上述模型中,温度变送器基础失效率参数采用λref 表示,这一参数值可经过对大量芯片进行验证分析得到;温度变送器的温度影响参数采用πT 表示,电压影响参数采用πU 表示,温度变送器的质量参数值采用πQ 表示。因温度变送器实际运行中的情况不同,因此上述相关参数值也存在较大差异,需结合设备在生产运行中的温度值以及电压值和质量参数等进行验证分析。对此,本文需针对不同条件下的温度变送器不同验证分析方法进行论述。

1.3 FMEDA 验证方法的实践步骤

具体而言,在实际验证过程中可按照以下步骤进行操作:①将温度变送器划分为不同的安全功能运行模块,从而对每个不同运行模块进行验证分析;②全面了解与熟悉温度变送器每个安全功能模块的硬件构成图,并熟悉每个元器件相关的工作运行环境等,同时制作表格,对温度变送器的每一个相关元器件的具体名称和型号、参数值等功能信息进行分析;③结合FMEDA 分析法的实际验证标准,找到温度变送器每一个相关元件的失效模式,从而科学确定温度变送器生产运行失效率;④结合温度变送器的实际工作运行环境,科学建立相关失效模型,以此计算其实际生产运行失效率;⑤科学分析并验证温度变送器每一个元件的失效情况以及失效率对温度变送器的相关影响,评估每一种失效情况属于危险失效率还是安全失效率。

1.4 温度变送器FMEDA 验证条件

shou先,本文在验证分析之前,需合理设定一个运行温度值。考虑到本项目研究设计的温度变送器能够适应的#大环境温度为70℃,因此将温度变送器FMEDA 验证时的参考温度设为70℃。所以,按照这一设计验证要求,当温度变送器的实际运行温度参数值大于70℃时,其生产运行的危险失效率也会不断上升;如果其运行温度为70℃,则温度变送器的实际平均失效率经过验证满足生产运行要求,同样可知其在70℃以下时的平均失效率也能满足生产运行要求。

2 FMEDA 方法在温度变送器验证中的应用

因温度变送器在实际运行中,通过时钟模块和信号输入模块、MCU 及A/D 转换模块和D/A 转换输出模块等组成。因此,本文此次分析主要基于温度变送器的MCU 和信号输入两大模块,就复杂条件和简单条件下的FMEDA 验证方法进行分析。

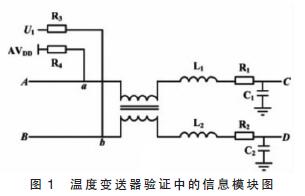

如下电路图为该温度变送器信号输入模块中的一部分,其主要包括电感器以及电阻器和电容器、扼流线圈等,上述相关运行元件具有良好的滤波功能。在化工厂中的温度变送器运行过程中,需要科学采集以下电路图A 端与B 端的热电偶或热电阻两侧的电压信号;其中a 和b 均为接入点,基准电压由U1 提供。因R4 中的电阻值较大,因此温度变送器运行时该侧电流值为0,从而使A 侧电势保持不变;当如下电路图中a、b 侧连接共模扼流圈并科学将电感元件L1 与L2 接入后,此温度变送器中的相关元件能够充分发挥其良好的滤波功能,从而使C、D 两侧的电压信号进入A/D 转换芯片中。

当温度变送器生产运行时一旦出现故障,则上述电路图两侧A/D 转换芯片中的采样信号就会受到严重影响。比如,温度变送器C1出现短路情况时,电路中C 点的电势就会降低到0,D 点为U1提供的基准运行电压。因电路AB 两侧产生的电势差远远高于D 点的电势差, 则C1出现短路情况时,温度变送器CD 两侧的电压参数值就会不断增大,此时温度变速器的A/D 转换芯片通过对设备运行时的相关信号进行采集验证,经过科学转化之后的温度,就会低于温度变送器所对应信号的实际上限参数值,由此使温度变送器进入安全运行状态。在此过程中,温度变送器C1中的相关运行故障就会科学得到检测与验证。

3 温度变送器验证结果分析

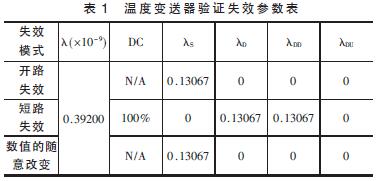

在该电路图中, 假设温度变送器的实际运行电压为1.35V,设备所能承受的#大额定电压为10V,因此按照上述故障诊断与验证分析流程,结合该温度变送器的实际物理特性和验证前设定的温度值70℃,并按照温度变送器验证标准SN29500 中的相关技术要求、两种验证模型λ=λref×πT×πU×πQ 和λ=λref×πT 可知,该温度变送器的基础失效率为1×10-9,电压影响参数πU 为0.053,而温度变送器的温度影响参数πT 为3.7,温度变送器的质量参数值πQ 为2。因此,本文采用FMEDA 验证方法对温度变送器进行分析,#终得到的失效参数结果如下:

4 结束语

综上所述,设备功能安全问题在我国当前的化工生产中逐渐得到重视。通过对化工生产设备的运行风险进行分析,可提高化工设备生产的安全性。经过实践验证研究可知,采用FMEDA 方法对温度变送器进行验证分析,不仅能够针对温度变送器的失效模式以及失效影响因素和验证过程进行分析,而且能够在安全验证与分析基础上,大大提升温度变送器的整体运行性能,特别是采用FMEDA 方法对温度变送器相关功能安全模块中的器件进行验证分析,#终能够得到准确的验证结果。

相关tuijian:论温度变送器校准与蒸汽比例阀调整;

注明,三畅仪表文章均为原创,转载请标明本文地址http://www.tx7878.cn/wendu/2351.html